El óvalo abrió las puertas de su fábrica argentina para mostrar la nueva tecnología con la que se producirá la pickup. “Será la mejor de la historia”, promete.

Por Redacción – CarsMagazine.com.ar

La nueva generación de la Ford Ranger (ver aquí) está cada vez más cerca de la Argentina. La marca del óvalo anunció que comenzó las pruebas en la planta de Pacheco, donde esta pickup se producirá para el mercado local y regional. Su lanzamiento está confirmado para el segundo semestre de 2023, con precios y versiones a definir.

Ford Argentina promete que, gracias a los procesos de producción conectados y 4.0 que introdujo en el polo industrial bonaerense, la Ranger 2023 entregará “un nuevo estándar de calidad que sorprenderá a los consumidores”.

La gran transformación de la fábrica argentina de Ford se produjo gracias a una inversión de 660 millones de dólares. Ahora, su proceso productivo se equipara al de las plantas más modernas de la compañía norteamericana en el mundo, “tanto en términos de tecnología aplicada a la calidad y eficiencia, como en ergonomía para los colaboradores”, aseguró el presidente de la filial local, Martín Galdeano.

“La nueva Ranger será la mejor de todos los tiempos, con atributos de performance y tecnología que van a redefinir el segmento de pickups en la región”, dijo, por su parte, el vicepresidente de Ford América del Sur, Rogelio Golfarb. “La nueva fábrica entregará un nivel de calidad que sorprenderá a los consumidores y será un importante diferencial competitivo”, agregó.

LA TRANSFORMACIÓN DE PACHECO, EN 10 PUNTOS

1. La capacidad instalada fue ampliada en un 70 por ciento. Ahora alcanza 110.000 unidades por año.

2. La línea de montaje es dos veces y media más grande. Hay 2 kilómetros más de transportadores aéreos autónomos, conectados y controlados en forma inalámbrica.

3. La planta de estampado recibió una línea de prensas cuatro veces más rápida y con el doble de capacidad (2,500 toneladas).

4. Se instalaron 318 robots inteligentes nuevos en el sector de armado de carrocerías para el 95 por ciento de las operaciones de soldadura automáticas.

5. En el área de Pintura, se incorporó la tecnología Alto Sólidos y se implementó un nuevo almacén inteligente.

6. Se colocaron más de 1.000 cámaras, sensores y dispositivos que monitorean múltiples parámetros en tiempo real y usan inteligencia artificial para garantizar el alto patrón de calidad del producto final.

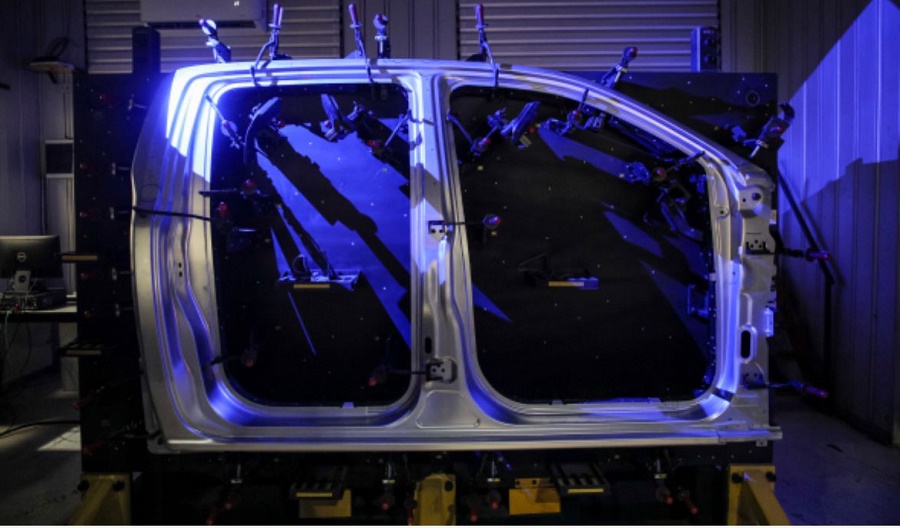

7. Se instaló un sistema automático de control de herramientas de torque, un sistema de escaneo 3D para el control dimensional de piezas y 81 dispositivos inteligentes para configuración y testeo de los más de 50 módulos electrónicos que gestionan el alto contenido tecnológico de la pickup.

8. Se sumaron manipuladores y brazos con sistema “zero-gravity”, que permiten manipular piezas grandes y pesadas con mínimo esfuerzo.

9. Se instaló un sistema de climatización inteligente.

10. Los equipos recibieron más de 40.000 horas de entrenamiento, como parte del cambio de cultura y tecnológico que implica operar una planta de 4.0, digital y conectada.

Más información, en el comunicado de prensa a continuación de las imágenes…