Este centro reúne la producción de prototipos y piezas en serie bajo un mismo techo, junto con la investigación de nuevas tecnologías de manufactura aditiva.

BMW Group abrió las puertas de su nuevo campus tecnológico para avanzar en la tecnología de manufactura aditiva en la industria automotriz.

Inaugurado tras una inversión de 15 millones de euros, el flamante centro reúne en un mismo lugar la fabricación de prototipos y componentes en serie, la investigación de nuevas tecnologías de impresión en 3D y la formación de empleados en todo el mundo para la fabricación de piezas sin el uso de herramientas.

Cabe destacar que en 2019, la compañía bávara produjo más de 300.000 piezas mediante manufactura aditiva.

Más información, en el comunicado de prensa a continuación…

COMUNICADO DE PRENSA – BMW GROUP ARGENTINA

El nuevo campus tecnológico para la impresión en 3D abre sus puertas: BMW Group se basa en la manufactura aditiva, con habilidades consolidadas en un solo sitio

- El campus como centro de producción, investigación y formación.

- Experiencia interna integral para avanzar en la tecnología de manufactura aditiva.

- Integración acelerada de vehículos e integración de la producción.

- Inversión de 15 millones de euros en esta nueva instalación. • 2019: producción anual totalizaba más de 300.000 piezas.

Buenos Aires, 25 de junio de 2020. BMW Group ha abierto hoy oficialmente su nuevo campus de manufactura aditiva. El nuevo centro reúne la producción de prototipos y piezas en serie bajo un mismo techo, junto con la investigación de nuevas tecnologías de impresión en 3D y una formación asociada para el despliegue global de la producción sin herramientas. El campus, que tuvo una inversión de 15 millones de euros, permitirá que BMW Group desarrolle su posición como líder tecnológico en la utilización de la manufactura aditiva en la industria automotriz.

Hablando en la ceremonia de apertura, Milan Nedeljković, Miembro de la Junta del Consejo para Producción de BMW AG, comentó: “La manufactura aditiva ya es una parte integral de nuestro sistema de producción mundial hoy, y se estableció en nuestra estrategia de digitalización. En el futuro, las nuevas tecnologías de este tipo acortarán los tiempos de producción incluso más y nos permitirán beneficiarnos aún más del potencial de la fabricación sin herramientas.”

Daniel Schäfer, vicepresidente senior de integración de producción y planta piloto en BMW Group, agrega: “Nuestro objetivo es industrializar cada vez más los métodos de impresión en 3D para la producción automotriz e implementar nuevos conceptos de automatización en la cadena de procesos. Esto nos permitirá optimizar la fabricación de componentes para la producción en serie y acelerar el desarrollo. Al mismo tiempo, estamos colaborando con el desarrollo de vehículos, la producción de componentes, las compras y la red de proveedores, así como con varias otras áreas de la compañía para integrar sistemáticamente la tecnología y utilizarla de manera efectiva.”

Muchos años de experiencia interna y cooperaciones avanzan la tecnología.

Jens Ertel, director del Campus de Manufactura Aditiva: “Durante los últimos 30 años más o menos, BMW Group ha desarrollado habilidades integrales, que continuaremos mejorando en nuestro nuevo campus, que cuenta con las últimas máquinas y tecnologías. Además, desarrollamos y diseñamos componentes que son más rápidos de producir que por medios convencionales, ofrecen flexibilidad en términos de su forma y también son más funcionales.” Ertel continuó: “Estamos trabajando arduamente para madurar completamente la manufactura aditiva y sacar el máximo provecho de ella durante todo el ciclo de vida del producto, desde el primer concepto de vehículo hasta la producción, postventa y su uso en vehículos clásicos“.

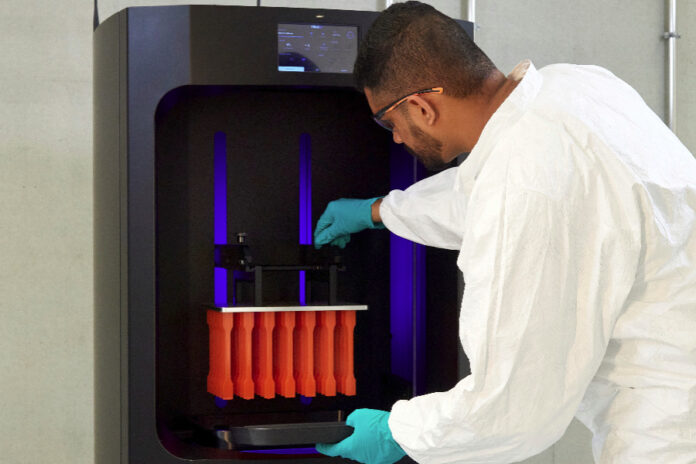

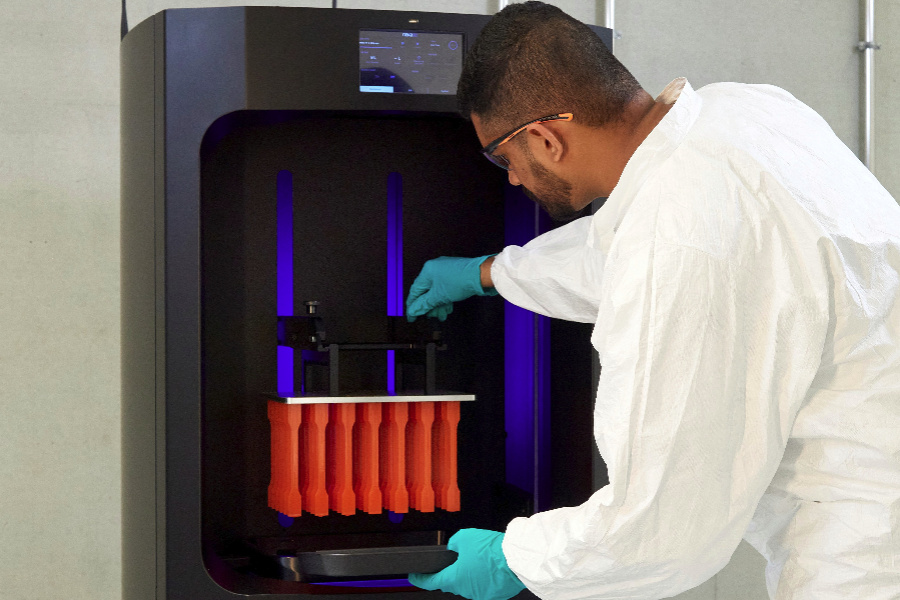

El año pasado, BMW Group produjo alrededor de 300.000 piezas por manufactura aditiva. El Campus de Manufactura Aditiva actualmente emplea hasta 80 asociados y opera alrededor de 50 sistemas industriales que trabajan con metales y plásticos. Otros 50 sistemas están en funcionamiento en sitios de producción en todo el mundo.

El acceso a las últimas tecnologías se obtiene a través de asociaciones a largo plazo con fabricantes y universidades líderes, y explorando con éxito a los recién llegados de la industria. En 2016, BMW i Ventures, el brazo de capital de riesgo del Grupo BMW, invirtió en la empresa Carbon, con sede en Silicon Valley, cuya tecnología DLS (Digital Light Synthesis) logró un avance en los procesos planos, utilizando un proyector de luz plana para permitir un componente súper rápido producción.

Se realizaron nuevas inversiones en 2017, cuando BMW Group se involucró con Desktop Metal, una nueva empresa especializada en la manufactura aditiva de componentes metálicos y el desarrollo de procedimientos de fabricación innovadores y altamente productivos. Las estrechas colaboraciones con Desktop Metal continúan. En el mismo año, BMW i Ventures invirtió en la empresa estadounidense Xometry, la plataforma líder mundial para la fabricación a pedido. Con su extensa red de empresas de fabricación especializadas en campos como la impresión en 3D, Xometry proporciona acceso rápido a los componentes.

La última inversión fue en la nueva empresa alemana ELISE, que permite a los ingenieros producir ADN de componentes que contiene todos los requisitos técnicos para la pieza, desde los requisitos de carga y las restricciones de fabricación hasta los costos y los posibles parámetros de optimización. ELISE entonces utiliza este ADN, junto con herramientas de desarrollo establecidas, para generar automáticamente componentes óptimos.

Al cooperar con socios innovadores y universidades, BMW Group está trabajando para acelerar la aplicación de tecnología de manufactura aditiva y generar su propia cartera adecuada de procesos de fabricación.

Manufactura aditiva en investigación y desarrollo previo.

La unidad de predesarrollo del Campus de Manufactura Aditiva optimiza las nuevas tecnologías y materiales para un uso integral en toda la empresa. El objetivo principal es automatizar las cadenas de procesos que anteriormente requerían grandes cantidades de trabajo manual, para hacer que la impresión en 3D sea más económica y viable para su uso a escala industrial a largo plazo.

Cuando se trata de desarrollar procesos de impresión en 3D para su uso a escala industrial, los proyectos de investigación son especialmente importantes. Como el proyecto de industrialización y digitalización de la manufactura aditiva para la producción en serie automotriz (IDAM), así como el proyecto IDAM, ambos apoyados por el Ministerio de Educación e Investigación de Alemania. Con IDAM, BMW Group y sus 12 socios del proyecto están allanando el camino para la integración de la manufactura aditiva en entornos de producción en serie dentro de la industria automotriz. En el Campus de Manufactura Aditiva, se está estableciendo una línea de producción que replica toda la cadena de procesos, desde la preparación de la producción digital hasta la fabricación y reelaboración de componentes. El equipo de IDAM ahora lo está preparando para los requisitos específicos de la producción en serie, individual y de piezas de repuesto. Los objetivos de producción confirman el estado de esta empresa de colaboración como un proyecto faro: se espera que la producción totalice al menos 50.000 componentes de la serie al año, con más de 10.000 piezas individuales y de repuesto, todos producidos en muy alta calidad y permitiendo que BMW Group ayude a fortalecer el papel de Alemania como pionero en la impresión en 3D.

El Campus de Manufactura Aditiva también está haciendo una contribución significativa a la producción en serie de piezas plásticas. En el proyecto POLYLINE, la atención se centra en aspectos como la vinculación digital de los pasos del proceso y el desarrollo de una metodología consistente de garantía de calidad para toda la cadena de procesos. El Campus de Manufactura Aditiva proporcionará el telón de fondo para que el consorcio de 15 socios del proyecto desarrolle y pruebe una línea de producción automatizada, totalmente vinculada y a prueba de futuro para componentes plásticos. Se espera que los resultados del proyecto ayuden a reducir los costos de fabricación hasta en un 50 por ciento, haciendo una contribución vital a la producción en serie. Además, los métodos integrados de garantía de calidad aumentarán la estabilidad de las tecnologías y harán que la fabricación sea más sostenible.

Capacitación en toda la empresa.

Además de fabricar componentes, el equipo del campus ofrece consultas personales y cursos de capacitación para los asociados de toda la empresa. “Para implementar estas tecnologías con éxito, necesitamos colegas bien capacitados en toda la red que comprendan completamente sus ventajas y características. Para usarlos, los diseñadores deberán adoptar una nueva forma de pensar y un enfoque completamente nuevo a medida que diseñen los componentes que se aproximan. La impresión en 3D permite que se produzca casi cualquier forma, allanando el camino para nuevos diseños y funciones. Hoy en día, hay innumerables componentes que solo se pueden fabricar de forma aditiva”, explica Jens Ertel.

Las instalaciones de producción de BMW Group en todo el mundo ya fabrican componentes de impresión en 3D, ya sea para prototipos o producción, o piezas específicas para cada país para los clientes. La fabricación de piezas donde se necesitan es una solución sensata para BMW Group, y los procesos de manufactura aditiva son un complemento útil para las tecnologías de producción existentes.

Aplicaciones en producción en serie.

BMW Group comenzó por primera vez la manufactura aditiva de piezas prototipo en 1991, para vehículos conceptuales. Para 2010, los procesos basados en plástico y metal se estaban implementando, inicialmente en una serie más pequeña, para producir artículos como la rueda de la bomba de agua fabricada aditivamente en los autos de carreras DTM. A partir de 2012, siguieron otras aplicaciones de producción en serie, con una gama de componentes para el Rolls-Royce Phantom, el BMW i8 Roadster (2017) y el MINI John Cooper WorksGP (2020), que contiene no menos de cuatro componentes impresos en 3D de serie.